Công ty TNHH MTV Diesel Sông Công:

Tăng năng suất, chất lượng nhờ đầu tư công nghệ mới

Trong khó khăn chung của ngành Cơ khí, Công ty TNHH MTV Diesel Sông Công (DISOCO) vẫn đứng vững và phát triển bền vững nhờ làm tốt công tác sản xuất an toàn, đầu tư công nghệ mới, nâng cao năng suất chất lượng sản phẩm, tiết kiệm chi phí và vận hành hiệu quả.

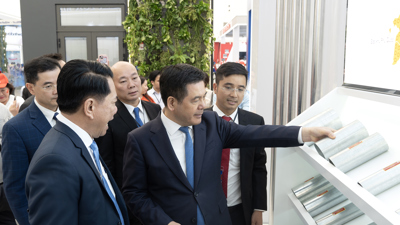

Theo ông Hoàng Văn Minh, Giám đốc DISOCO, là một trong những nhà cung cấp cho các doanh nghiệp đa quốc gia, để tham gia chuỗi cung ứng toàn cầu, sản phẩm của DISOCO phải đảm bảo cạnh tranh ở cả 3 tiêu chí: Chất lượng, giá và thời gian giao hàng. Để đạt được điều này, đòi hỏi công ty không ngừng đầu tư đổi mới công nghệ, liên tục cải tiến tăng cường hệ thống quản lý.

Cùng với đổi mới công nghệ, những năm qua, DISOCO không ngừng duy trì áp dụng hiệu quả các hệ thống theo tiêu chuẩn quốc tế và công cụ cải tiến năng suất như: ISO 9001; ISO 14.001; ISO 50.001; IATF 16949, 5S, Kaizen… Đồng thời, đầu tư các phần mềm chuyên ngành có bản quyền, thiết bị kiểm tra hiện đại, bảo đảm mọi yêu cầu về chất lượng sản phẩm, đáp ứng yêu cầu cao nhất của khách hàng.

"Khi tham gia chuỗi cung ứng, việc đầu tư đổi mới sẽ cho các chỉ tiêu cạnh tranh tốt hơn. Chất lượng cải thiện được khách hàng đánh giá cao. Năng suất lao động tăng và tỷ lệ phế phẩm giảm, dẫn đến giảm giá thành tiết kiệm chi phí. Việc giảm thiểu các phế phẩm phát hiện trong quá trình gia công có ý nghĩa rất tích cực đối với khách hàng cũng như nhà sản xuất… Tuy nhiên, khi sản xuất với sản lượng lớn, hệ thống quản lý phải đáp ứng duy trì các chỉ tiêu kỹ thuật và công nghệ ổn định, cho nên với phương châm muốn phát triển được thì phải đổi mới, tiếp cận dần với kỹ thuật tiên tiến của thế giới, hàng năm, Công ty đều dành nguồn kinh phí lớn đầu tư máy móc, thiết bị hiện đại để thay thế các thiết bị đã cũ, lạc hậu, năng suất thấp, tiêu hao năng lượng, gây ô nhiễm môi trường", ông Hoàng Văn Minh chia sẻ.

Giữa tháng 12/2019, dây chuyền đúc khuôn cát tươi tự động được hãng Sinto (Nhật Bản) chuyển giao cho DISOCO với tổng giá trị đầu tư hơn 245 tỷ đồng. Sau một năm đầu tư, lắp đặt và chạy thử, dây chuyền này đã cho ra những sản phẩm chất lượng ổn định, bề mặt sản phẩm có tính thẩm mỹ cao, phù hợp sản xuất loạt lớn, các sản phẩm có hình dạng phức tạp.

Chất lượng sản phẩm, năng suất lao động tại các dây chuyền sản xuất của Công ty cũng Theo đó cũng đã tăng đáng kể, góp phần giảm giá thành, tiết kiệm tối đa chi phí vận hành. “Dây chuyền đúc mới tự động với sản lượng thiết kế 10.000 tấn phôi đúc /năm, năng suất dây chuyền mới chỉ cần 1 máy làm khuôn tự động, nhưng sản lượng bằng 3 lần dây chuyền cũ với hàng chục máy làm khuôn. Số lượng nhân công của dây chuyền cũ 120 người/3 ca nhưng dây chuyền mới chỉ cần số lao động không đến 2/3. Theo đó, năng suất lao động tính theo sản lượng trên số lao động tăng khoảng 4,5 lần”, ông Hoàng Văn Minh nhận định.

Thực tế, dây chuyền tự động được DISOCO trang bị tại các lò nấu cảm ứng hiện đại đã đáp ứng tốt nhất yêu cầu về an toàn lao động và môi trường, tiết kiệm năng lượng, cụ thể giảm tiêu hao điện tới 30% so với các lò kiểu cũ. “Dây chuyền hỗn hợp làm khuôn có khả năng tái sinh đến 95% lượng cát cho sản xuất; không phát sinh nước thải trong sản xuất; hệ thống kiểm soát tự động và cảnh báo các sự cố về thiết bị trong quá trình vận hành cũng như tự động lưu trữ các dữ liệu cần thiết cho sản xuất”, ông Hoàng Văn Minh cho hay.

Cùng với đổi mới công nghệ, những năm qua, DISOCO không ngừng duy trì áp dụng hiệu quả các hệ thống theo tiêu chuẩn quốc tế và công cụ cải tiến năng suất như: ISO 9001; ISO 14.001; ISO 50.001; IATF 16949, 5S, Kaizen… Đồng thời, đầu tư các phần mềm chuyên ngành có bản quyền, thiết bị kiểm tra hiện đại, bảo đảm mọi yêu cầu về chất lượng sản phẩm, đáp ứng yêu cầu cao nhất của khách hàng.

Ngoài ra, Công ty còn thường xuyên động viên, khuyến khích người lao động có những sáng kiến khoa học, áp dụng vào cải thiện môi trường, tiết kiệm năng lượng. Nhiều cải tiến, sáng kiến kỹ thuật trong sản xuất đã thực sự phát huy hiệu quả, giúp công ty tiết kiệm năng lượng, vật tư như: Hệ thống phun sương tuần hoàn cục bộ, làm mát và giảm bụi trong các phân xưởng sản xuất; thu và lọc lại dầu đã qua sử dụng để tái sử dụng; các sáng kiến “Đúc đĩa nghiền từ nguồn vật tư tận dụng thép phế” hay sáng kiến “Tiết kiệm vật tư đúc thân hộp giám tốc GT10”... đã góp phần làm lợi hàng tỷ đồng.

Trong thời gian tới, với những mục tiêu, chính sách chất lượng hết sức rõ ràng, cùng với việc thực hiện công tác sản xuất- kinh doanh nghiêm túc, chắc chắn thương hiệu DISOCO sẽ trở thành một thương hiệu mạnh của Việt Nam và sớm có chỗ đứng trên thị trường thế giới.