Nhiều doanh nghiệp áp dụng thành công mô hình năng suất tổng thể

Mô hình nâng cao năng suất tổng thể cho từng DN dựa trên 4 trụ cột: Phát triển tổ chức định hướng khách hàng; áp dụng và liên tục cải tiến công nghệ; quản lý theo quá trình; không ngừng giảm thiểu lãng phí. Để đạt được năng suất cao, mọi yếu tố trong quá trình sản xuất, kinh doanh phải được tối ưu hóa.

Tại Công ty TNHH Nam Long, lãnh đạo Công ty nhận thức rõ việc nâng cao năng suất để tiết giảm chi phí nên Công ty đã triển khai xây dựng hệ thống quản lý chất lượng theo tiêu chuẩn ISO 9001:2008 và chuyển đổi sang phiên bản ISO 9001:2015. Công ty cũng áp dụng 5S, LEAN.

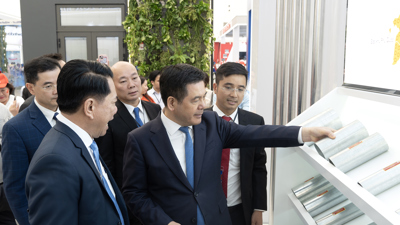

Sau đó, Công ty được các chuyên gia tư vấn của Viện Năng suất Việt Nam tư vấn và áp dụng mô hình năng suất tổng thể. Áp dụng mô hình này đã giúp Công ty cải thiện năng suất ở nhiều công đoạn.

Đơn cử, khi áp dụng mô hình này, báo cáo của Công ty cho thấy, khu vực máy dán và đóng gói được cải tiến, bàn thao tác có độ cao bằng độ cao của máy dán, thay vì ngồi như trước, công nhân được bố trí đứng thao tác, 1 máy dán sắp xếp 2 công nhân đóng gói, kỹ thuật đúng, thao tác nhanh hơn, năng suất tăng, quá trình cân bằng, không còn tồn bán thành phẩm.

Theo số liệu thống kê, năng suất lao động riêng ở bộ phận này đã tăng 1,7 lần (tăng 73%). Trước đây, để hoàn thành 80.000 đôi găng tay, công nhân phải mất 12 tiếng làm việc liên tục từ 6h sáng đến 6h tối. Sau cải tiến, tính đến tháng 9/2019, vẫn với số lượng lao động như vậy chỉ mất 10 tiếng để hoàn thành 115.000 đôi găng tay.

Lãnh đạo công ty cho rằng, kết quả quan trọng là duy trì được thói quen cải tiến thường xuyên liên tục của tất cả người lao động. Từ đó tạo thành ý thức, ngấm vào máu của mỗi cá nhân, từ quyết tâm của người lãnh đạo đến ý chí từng nhân viên.

Tại Công ty Quang Quân, thời điểm áp dụng mô hình này, DN này đã phát triển với 7 nhà máy từ Bắc đến Nam, tổng doanh số hàng trăm tỷ mỗi năm.

Lãnh đạo Công ty sớm nhận thấy, cần có hệ thống quản trị phù hợp, để tối ưu hóa được năng lực, đáp ứng chất lượng và giá thành, nếu không sẽ gặp nhiều thách thức, bởi bên cạnh việc duy trì và phát triển thị trường nội địa, mục tiêu hướng tới thị trường quốc tế và sản phẩm mới (cốc giấy) đòi hỏi hệ thống quản lý phải tiệm cận và tích hợp dần với hệ thống quản lý của khách hàng, tạo ra sự an tâm cho khách hàng.

Khi áp dụng mô hình, các chuyên gia đã nhận diện các tồn tại trong quản lý và sản xuất của Công ty bao gồm: Dòng chảy dây chuyền sản phẩm chưa được tối ưu dẫn đến hiệu suất dây chuyền thấp, tỷ lệ bán thành phẩm màng hỏng cao; Môi trường làm việc chưa thực hiện 5S; Chưa xây dựng quy trình kiểm soát chất lượng với các tiêu chí cụ thể, chất lượng tem nhãn bao bì còn kém; Kỹ năng quản lý của đội ngũ quản đốc, quản lý cấp trung tương đối thấp, thiếu sự tương tác giữa các phòng ban, dẫn đến điểm hài lòng của nhân viên tại công ty thấp hơn so với mức trung bình của doanh nghiệp Việt Nam.

Chỉ sau 1 năm áp dụng, các chỉ số của Công ty Quang Quân đã đạt được mục tiêu một cách ngoạn mục như: Tối ưu hóa bằng cách giảm quãng đường vận chuyển màng nắp ly đã giúp giảm đường vận chuyển dòng chảy sản phẩm từ 120m xuống còn 90m (giảm 33%); giảm lượng xe vận chuyển thành phẩm từ 9 xe xuống còn 5 xe (giảm 45%).

Giảm lượng tồn bán thành phẩm nắp ly bằng cách cân bằng sản xuất các công đoạn: giảm tồn bán thành phẩm màng nắp ly từ 112 cuộn xuống còn 46 cuộn/ngày (giảm 40%), giảm 50% diện tích mặt bằng sử dụng để lưu trữ màng nắp ly.

Đồng thời, nâng cao hiệu suất máy hút bằng cách giảm thời gian thay khuôn, cụ thể là các vật tư được chuẩn bị trước, vệ sinh khuôn sạch sẽ và đặt ngay gần máy, 2 người 2 bên máy thay khuôn đã giúp giảm thời gian thay khuôn máy hút từ 30 phút xuống còn 15 phút...