FMS: Công cụ sản xuất thành công thời kỳ 4.0

Nhờ áp dụng FMS (sản xuất linh hoạt) mà hiện nay nhiều doanh nghiệp đã giảm được lượng tồn kho, tăng chi phí nguyên vật liệu, cũng như tối ưu hóa được nguồn lực qua đó tăng năng suất chất lượng.

Theo các chuyên gia, FMS (Flexible Manufacturing System) nghĩa là phương thức sản xuất được thiết kế để dễ dàng thích ứng với sự thay đổi về mẫu mã, kiểu hình và số lượng sản phẩm ngay trong quá trình sản xuất.

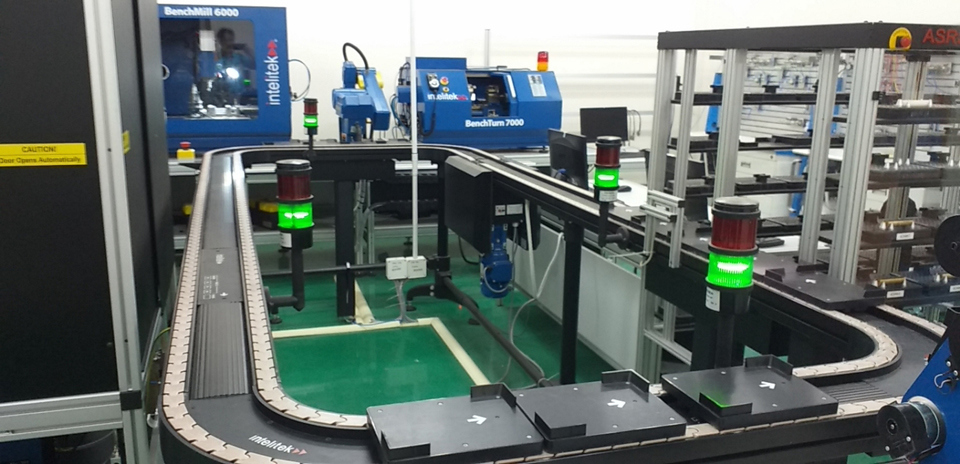

Về lý thuyết, FMS là hệ thống bao gồm nhóm những thiết bị sản xuất, được lắp đặt thành một chuỗi, được nối bởi những thiết bị vận chuyển và điều khiển nguyên vật liệu tự động hóa và được nối với nhau bởi một hệ thống máy tính.

Theo các chuyên gia, khái niệm "Linh hoạt trong sản xuất" có nghĩa là khả năng xử lý các sản phẩm đa dạng từ số lượng nhỏ tới cực lớn, cho phép thay đổi lắp ráp các bộ phận và thay đổi trình tự quy trình, thay đổi khối lượng sản xuất và thay đổi thiết kế một số sản phẩm được sản xuất. Đây cũng là ưu thế lớn nhất của FMS nhờ tính linh hoạt cao trong việc quản lý tài nguyên sản xuất (như nguyên vật liệu, thời gian, nhân lực…). Ưu thế này được thể hiện rõ ràng nhất khi sản xuất những sản phẩm nhỏ trên quy mô lớn (sản xuất hàng loạt).

Hệ thống sản xuất linh hoạt FMS cho phép tự động hóa ở mức độ tự động hóa cao đối với sản xuất hàng loạt nhỏ và vừa trên cơ sở áp dụng các máy CNC, các robot công nghiệp để điều khiển, các đồ gá và các dụng cụ, các hệ thống vận chuyển - tích trữ phôi với mục đích tối ưu hóa quá trình công nghệ và quá trình sản xuất.

Đặc điểm của hệ thống sản xuất FMS là khả năng điều chỉnh nhanh các thiết bị để chế tạo sản phẩm mới. Như vậy, nó không những thích hợp cho sản xuất hàng khối, hàng loạt lớn mà còn cho sản xuất hàng loạt vừa, hàng loạt nhỏ thậm chí cả sản xuất đơn chiếc, hệ thống sản xuất FMS được áp dụng rộng rãi trong các nhà máy và xí nghiệp.

Việc áp dụng sản xuất linh hoạt có thể giúp doanh nghiệp cải thiện đáng kể khả năng đáp ứng đơn hàng, đồng thời cung cấp các tùy chọn điều chỉnh trong thiết kế để hạn chế lỗi lặp lại trên quy mô lớn.

FMS tác động tới một sản phẩm từ nhiều hướng tiếp cận khác nhau, tuy nhiên chung quy có thể kể đến 2 loại chính là tiếp cận hướng thiết bị, máy móc: Bao gồm khả năng sử dụng nhiều máy để thực hiện cùng một hoạt động trên một sản phẩm, cũng như khả năng của hệ thống để thích nghi các thay đổi quy mô lớn, như về khối lượng, công suất hoặc khả năng thao tác; Tiếp cận định tuyến: Bao gồm khả năng thay đổi của hệ thống để tạo ra các sản phẩm mới và khả năng thay đổi thứ tự các hoạt động được thực hiện trên một sản phẩm.) là một trong những công cụ thành công trong sản xuất công nghiệp thời kì Cách mạng Công nghiệp 4.0.

Quá trình thiết lập hệ thống FMS được bắt đầu từ việc xác định đâu là sản phẩm (hoặc chi tiết) cần được chế tạo. Việc này sẽ quyết định số lượng máy móc, thiết bị cần được tích hợp với FMS. Tiếp theo đó là thiết lập cấu trúc chức năng, cấu trúc công nghệ và cấu trúc thông tin của FMS, đồng thời thiết lập các liên kết trong mạng máy tính nội bộ.

Sau khi kết thúc giai đoạn này, người vận hành có thể giải quyết vấn đề thuật toán và lập trình có tính đến tác động qua lại giữa hệ điều khiển của FMS với hệ thống tự động khác trong hệ thống tích hợp toàn phần. Hầu hết FMS bao gồm ba hệ thống chính: Hệ thống vận chuyển và bộ khống chế trung tâm; Hệ thống xử lý vật liệu để tối ưu hóa quy trình sản xuất; cuối cùng là hệ thống thực thi, bao gồm các thiết bị, máy móc tham gia trực tiếp vào quy trình sản xuất.

Nhìn chung, việc tích hợp hệ thống FMS vào sản xuất đem lại nhiều ưu thế cho tổ chức, điển hình như: Giảm đáng kể chi phí về nguyên vật liệu; tối ưu hóa thời tác dụng của các nguồn lực trong một quy trình sản xuất; nâng cao hiệu suất máy và năng suất lao động nói chung; giảm lượng hàng tồn kho; tăng độ tin cậy của hệ thống; cuối cùng, đáp ứng được nhiều loại đơn hàng hơn để cạnh tranh với các đối thủ cùng ngành.

Ở Việt Nam, phương án xây dựng nhà thép tiền chế trong những năm gần đây được áp dụng rộng rãi, các công trình xây dựng có quy mô tương đối lớn và đa dạng, tuy nhiên, quá trình từ thiết kế, sản xuất, thi công lắp ráp là những công đoạn rời rạc và không liên tục. Các công trình được hợp đồng thường là những công trình lớn với diện tích >1000 m2, các công trình nhỏ hơn thường không được chú ý bởi sản xuất số lượng ít hoặc đơn chiếc sẽ làm giá thành đội lên cao…

Với xu hướng ứng dụng công nghệ ngày càng cao và nhu cầu trên thế giới đối với sản phẩm dây chuyền linh hoạt sản xuất kết cấu nhà thép nhẹ bắt đầu xuất hiện, đây là một mảng thị trường tiềm năng đối với Công ty TNHH Máy và sản phẩm thép Việt - doanh nghiệp chuyên thiết kế, chế tạo các dòng máy cán tôn, xà gồ thuộc các dòng máy phục vụ xây dựng.

Mặt khác, trong thời gian qu, Công ty cũng đã có những nghiên cứu và cải tiến sản phẩm mang tính tự động hoá ngàng càng cao hơn. Việc tiếp tục hoàn thiện và cải tiến để xây dựng thành một hệ thống sản xuất linh hoạt kết cấu nhà thép nhẹ tiền chế là rất khả thi.

Sau khi thực hiện dự án áp dụng FMS, doanh nghiệp đã tạo ra một dòng sản phẩm mới, ứng dụng trực tiếp công nghệ cao. Hiện nay, Công ty đang phát triển hai dòng sản phẩm mới là Lighttruss và Lightframe ứng dụng trực tiếp từ kết quả nghiên cứu của dự án.

Việc thực hiện dự án và xây dựng dòng sản phẩm mới từ dự án có ý nghĩa to lớn và hiệu quả cao đối với doanh nghiệp. Qua quá trình thực hiện dự án, doanh thu của doanh nghiệp tăng hơn 20% (từ 4,51 triệu USD năm 2015 lên 5,44 triệu USD năm 2017); tạo ra được nhiều việc làm (nhân sự từ 140 nhân viên lên 161 nhân viên từ năm 2015 đến năm 2017; tăng thu nhập cho người lao động (mức lương tăng 15% từ năm 2015 đến năm 2017, khen thưởng tăng 20% từ năm 2015 đến năm 2017).